许久没有编辑博客,无意间在草稿箱中发现了几乎是一年前开始编辑的文档,点开一看却发现竟然只有标题。在一年之后的今天,重新面对这个题目,我的理解也更加透彻。于是决定完成本文,介绍Mass Reflow (MR)和Thermal Compression (TC)工艺,本文所有图片及参考资料源自学术论文与公开书籍,不涉及任何行业机密,特此声明。

参考文献:

1. Reflow soldering processes SMT, BGA, CSP and flip chip technologies

2. Thermo-compression Bonding for Fine-pitch Copper-pillar Flip-chip Interconnect – Tool Features as Enablers of Unique Technology

Mass Reflow Process

Mass Reflow (MR)顾名思义就是回流焊,是表面贴装(Surface Mounted Technology,SMT)技术常用的焊接方法。首先将传统的封装元器件精确放置在对应的区域使其引脚对对齐基板焊接区域,随后使产品通过回流焊炉以使钎料融化完成焊接。传统的回流焊工艺以其重复性高、稳定、成本低著称。若在回流焊炉中通入惰性气体如氮气,还可以避免焊点的氧化。

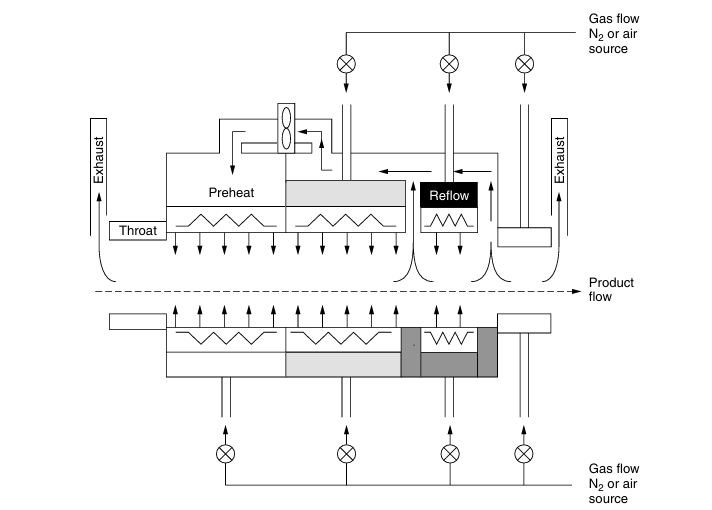

传统的回流焊设备通常为炉式结构,长条形腔体。在腔体的头尾通常有两个排气管将高温反应时挥发的助焊剂向外抽出放置聚集。若挥发出的助焊剂接触到温度较低的表面,就会发生沉积。完成SMT放置的器件将在回流焊炉中完成预热、反应焊接、降温三个阶段,最终完成焊接。

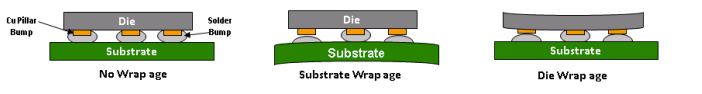

在这一过程中不存在形变控制,器件与基板将在热的作用下自然形变,这是Mass Reflow 与 Thermal Compression 工艺的本质区别。

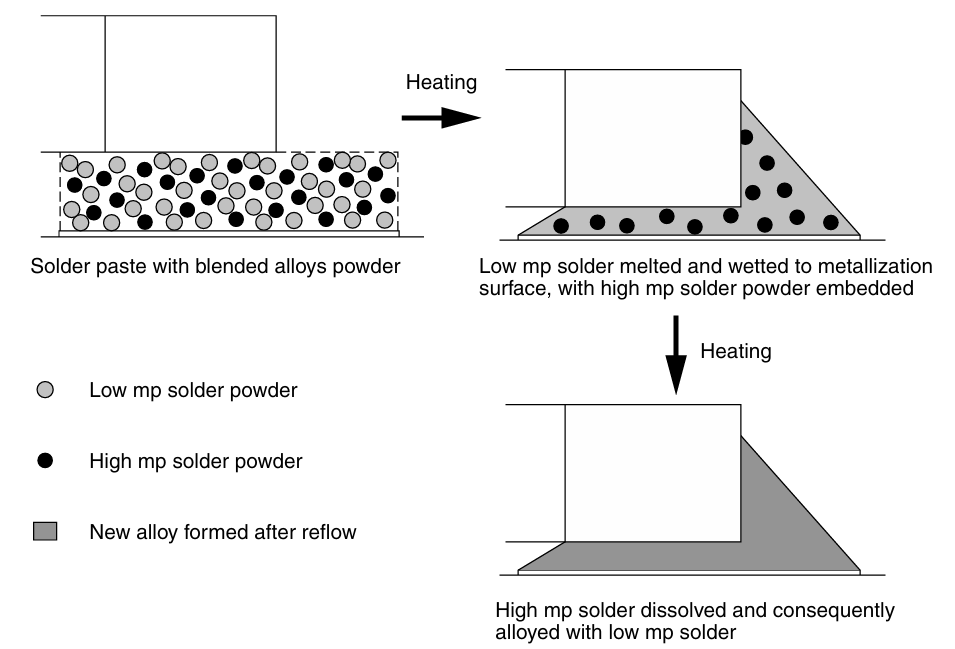

在回流焊过程中,低温的钎料颗粒会先融化,包裹熔点较高的钎料颗粒并与焊盘浸润,随后焊点较高的钎料颗粒融化,两者混合成为钎料合金相,冷却后凝固成为钎料合金。

总体而言,Mass Reflow Process 就是利用高温将微焊点融化、凝固并完成焊接的过程,在此过程中不存在形变控制。

Thermal Compression Process

Thermal Compression(TC)工艺则是利用热压焊完成焊接的工艺,在传统贴装的过程结束前,焊头可以加热完成焊接。相较于MR工艺,TC工艺可以控制封装产品的焊点高度,并且存在一定的形变控制。

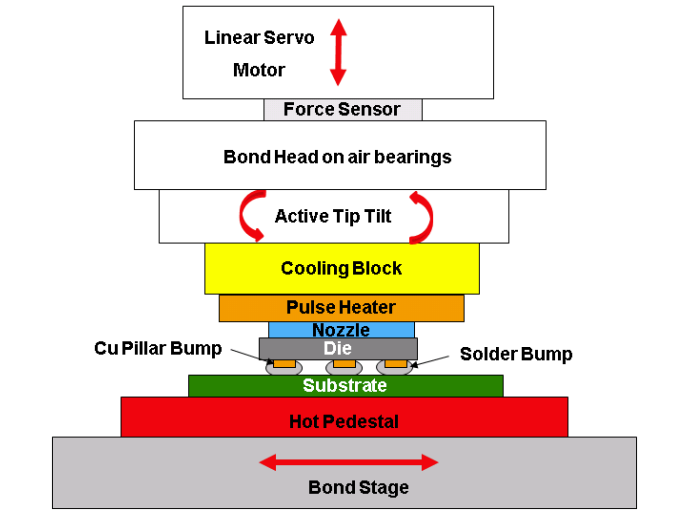

与MR工艺不同的是,TC工艺采用具备加热功能的焊头拾取芯片并完成加热,因此具备芯片翘曲可控与温度曲线快速变化的特性。由于焊头大小与芯片大小相仿,因此也带来了热分布均匀性的更高要求。传统的MR工艺由于基板与芯片相较于加热腔室较小,可以近似看作温度均匀分布;TC工艺下由于芯片与焊头紧密贴合,因此一定存在区间温度差。如何消除焊接区域的区间温度差将成为热压焊设备的一大挑战。

同时,由于作为一个平面的芯片完全依靠焊头完成拾取与键合动作,焊头表面与焊接平台的极高平面度需求也将成为新的挑战——只有当焊接平台的上下表面完全平行,焊接才能完成。

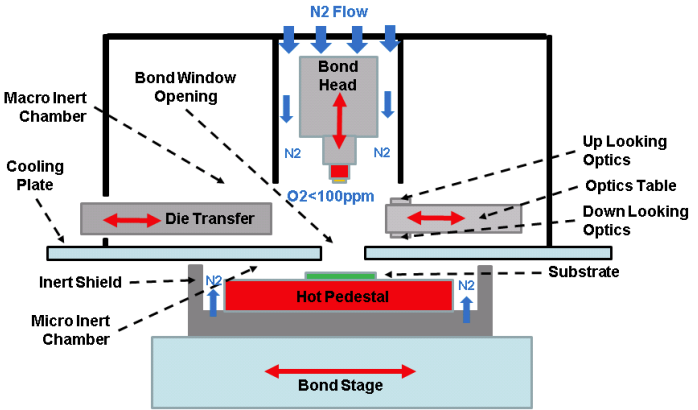

与回流焊设备类似,如果在作业腔室中注入惰性气体,就可以放置焊点的氧化,下图展现了一种典型的具备氮气保护功能的热压焊接设备原理图。

焊接单元数据全流程可追溯是热压焊的另一特征,由于每一次焊接都需要由焊头实现下压与加热的过程,热压焊设备可以将其记录以备量产分析,这是TC工艺与MR工艺最显著的区别之一。传统的MR工艺只能检测并记录焊接区间范围内的环境信息,无法精确的通过位置与力等信息反应焊接过程与质量。

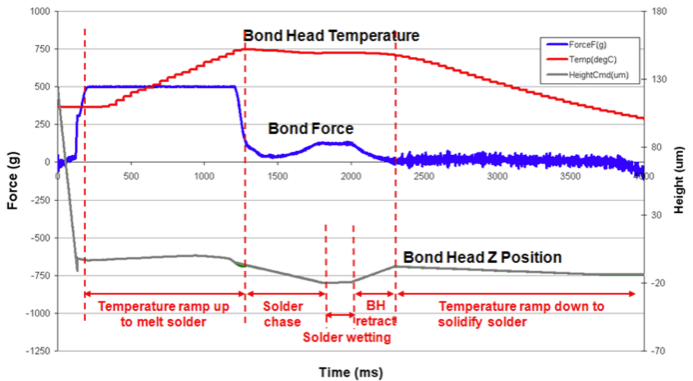

焊接时的焊头温度、高度变化与力反馈是TC工艺焊接数据概述(Bond Profile)的三大常见信息,它能很好的反应焊接状况。

本文全部由本人原创

参考资料若侵权请联系我删除

本人对全文拥有最终解释权

若有其他疑问请邮件联系